Für die winzigen Strukturen aktueller und zukünftiger Computerchips wird Licht verwendet, das mit einer Wellenlänge von knapp über 10 Nanometern bereits in Richtung Röntgenstrahlung tendiert. Um genau zu bleiben, handelt es sich um extrem ultraviolettes Licht, kurz EUV.

Wie bei Röntgenstrahlung ergibt sich daraus ein entscheidendes Problem. Die enorm energiereiche Strahlung dringt in fast jedes Material ein, leider auch in die für die Lithografie benötigten Spiegel, mit denen das Licht exakt gelenkt wird, um die elektronischen Schaltungen zu erhalten.

Vom ausgesendeten Laserlicht eines CO2-Lasers kommen nur 2 Prozent der Energie schlussendlich auf dem Wafer an. Es besteht also jede Menge Potential für Verbesserungen.

Die Folgen sind vielfältig

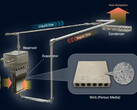

Am Okinawa Institute of Science and Technology wurde eine Methode vorgestellt, die die bisherige, sehr ineffiziente Technik ablösen soll. Weil EUV-Licht nicht einfach mit klassischen optischen Geräten gelenkt werden kann, sind komplizierte Anordnungen mit sichelförmigen Spiegeln notwendig, die typischerweise zehn Reflexionen erfordern.

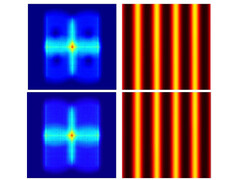

Jede Reflexion verringert die Energie des Lichts erheblich. So erscheint es nur konsequent, diesen Aufbau radikal herunterzubrechen auf nur noch zwei Spiegel. Unter anderem wird diese Simplifizierung durch zwei parallele, sich nicht beeinflussende Lichtquellen ermöglicht, die beide aus entgegengesetzten Winkeln auf die Fotomaske für die Lithografie scheinen.

Beide Spiegel besitzen je ein Loch in der Mitte, um die gleiche Präzision des Laserlichts zu erhalten wie bei der bisherigen Methode. Aktuell soll so bereits eine Auflösung von 10 Nanometer möglich sein. Mit weiteren Optimierungen wären 7 Nanometer, schließlich 5 oder 2 Nanometer denkbar.

Die Energieeinsparung durch die Vereinfachung ist erheblich. Statt eines 200 Watt starken Lasers werden nur noch 20 Watt Leistung benötigt. Das wäre ein Zehntel des bisherigen Strombedarfs, der bezogen auf eine Chipfabrik die benötigte Leistung von ungefähr 1 Megawatt auf 100 Kilowatt senken würde.

Weitere Einsparungen kämen laut Paper hinzu. Kleinere, schwächere Laser sind natürlich günstiger in der Herstellung, aber auch in der Wartung. Das gilt ebenfalls für den gesamten weiteren Aufbau.

So könnten die Kosten für Strom, Technik und Betrieb erheblich reduziert werden, sodass auch abseits riesiger Fabrikanlagen vor Ort Computerchips produziert werden könnten. Chipkrisen mit spürbaren Lieferengpässen wie zuletzt zwischen 2020 und 2022 wären dann deutlich unrealistischer.